Contexte

La panne de machines peut entrainer des conséquences économiques ou sécuritaires et affecter la compétitivité d’une entreprise mais est également un enjeu stratégique majeur pour de nombreuses entreprises.

Avec le développement technologique actuel (Objets connectés, Big Data…), la Maintenance Prédictive (MP, aussi nommée Maintenance prévisionnelle) est devenue un sujet important: elle anticipe des pannes à l’avance – ce qui permet d’optimiser des ressources humaines et matérielles pour diminuer le coût de la maintenance et la gravité des conséquences d’une panne.

La MP est basée sur:

- Des données de surveillance du fonctionnement du bien.

- Une prévision de la dégradation du bien.

La MP commence à émerger dans des actions stratégiques majeures d’entreprises, par exemple:

- Air France - KLM : la compagnie a établi un programme Big Data en exploitant les historiques de vol des A-380 et des atterrissages à Paris, permettant de détecter une panne possible en moins d’une heure et d’établir son diagnostic en cinq minutes, au lieu de 6h.

- SNCF Transiliens : le diagnostic des pannes à partir de données issues des rames connectées était fait de façon manuelle. Le projet Big Data vise à automatiser ces tâches en temps réel avec une vision précise et complète de l’état du matériel.

Avec le développement technologique actuel (Objets connectés, Big Data…), la Maintenance Prédictive (MP, aussi nommée Maintenance prévisionnelle) est devenue un sujet important: elle anticipe des pannes à l’avance – ce qui permet d’optimiser des ressources humaines et matérielles pour diminuer le coût de la maintenance et la gravité des conséquences d’une panne.

La MP est basée sur:

- Des données de surveillance du fonctionnement du bien.

- Une prévision de la dégradation du bien.

La MP commence à émerger dans des actions stratégiques majeures d’entreprises, par exemple:

- Air France - KLM : la compagnie a établi un programme Big Data en exploitant les historiques de vol des A-380 et des atterrissages à Paris, permettant de détecter une panne possible en moins d’une heure et d’établir son diagnostic en cinq minutes, au lieu de 6h.

- SNCF Transiliens : le diagnostic des pannes à partir de données issues des rames connectées était fait de façon manuelle. Le projet Big Data vise à automatiser ces tâches en temps réel avec une vision précise et complète de l’état du matériel.

Méthodologies

Les méthodes mises en œuvre dépendent des informations disponibles sur les machines.

Classiquement, lorsqu’on dispose d’un échantillon significatif de défaillances d’un groupe de machines identiques sans connaissance de l’état de la machine, on peut mettre en place une maintenance systématique basée sur des indicateurs de fiabilité: MTBF (moyenne des temps de bon fonctionnement) etc.

Les méthodes de MP sont basées sur une surveillance du fonctionnement du bien et/ou des paramètres intégrant les actions sur ce bien. Des indicateurs reliés à la dégradation sont extraits dans le but d’estimer le temps de vie résiduel (RUL : Remaining Useful Life). L’avantage de ces méthodes est de s’adapter au cas par cas et sur des systèmes complexes. Elles s’appuient sur des approches combinant statistiques et machine learning telles que par exemple les séries temporelles, les réseaux bayésiens, les arbres de décision ou réseaux de neurones.

Classiquement, lorsqu’on dispose d’un échantillon significatif de défaillances d’un groupe de machines identiques sans connaissance de l’état de la machine, on peut mettre en place une maintenance systématique basée sur des indicateurs de fiabilité: MTBF (moyenne des temps de bon fonctionnement) etc.

Les méthodes de MP sont basées sur une surveillance du fonctionnement du bien et/ou des paramètres intégrant les actions sur ce bien. Des indicateurs reliés à la dégradation sont extraits dans le but d’estimer le temps de vie résiduel (RUL : Remaining Useful Life). L’avantage de ces méthodes est de s’adapter au cas par cas et sur des systèmes complexes. Elles s’appuient sur des approches combinant statistiques et machine learning telles que par exemple les séries temporelles, les réseaux bayésiens, les arbres de décision ou réseaux de neurones.

Un exemple basé sur l'exploitation de séries temporelles

Un cas de référence (Nasa) présenté ici concerne l’étude d’un turboréacteur. Les données contiennent les mesures de 21 capteurs sur 100 essais de la machine, du fonctionnement normal jusqu'à un mode de défaillance particulier.

L’enjeu est de prédire le RUL et identifier les capteurs les plus pertinents. Une nouvelle méthode d’analyse de tendance a été développée, permettant de:

- Comprendre le comportement des capteurs mesurés.

- Faire un choix des capteurs basé sur leur contribution à la dégradation.

- Construire une courbe de référence pour chaque capteur choisi.

- Mesurer la similarité entre le profil des capteurs avec celui des courbes de référence pour estimer le RUL.

L’enjeu est de prédire le RUL et identifier les capteurs les plus pertinents. Une nouvelle méthode d’analyse de tendance a été développée, permettant de:

- Comprendre le comportement des capteurs mesurés.

- Faire un choix des capteurs basé sur leur contribution à la dégradation.

- Construire une courbe de référence pour chaque capteur choisi.

- Mesurer la similarité entre le profil des capteurs avec celui des courbes de référence pour estimer le RUL.

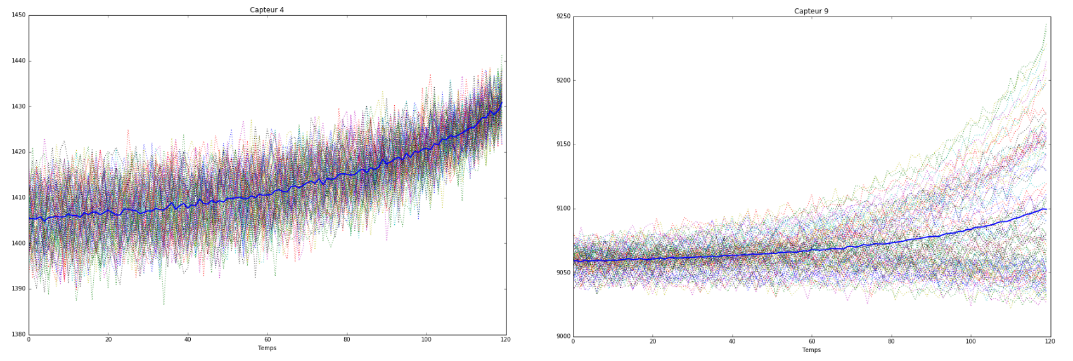

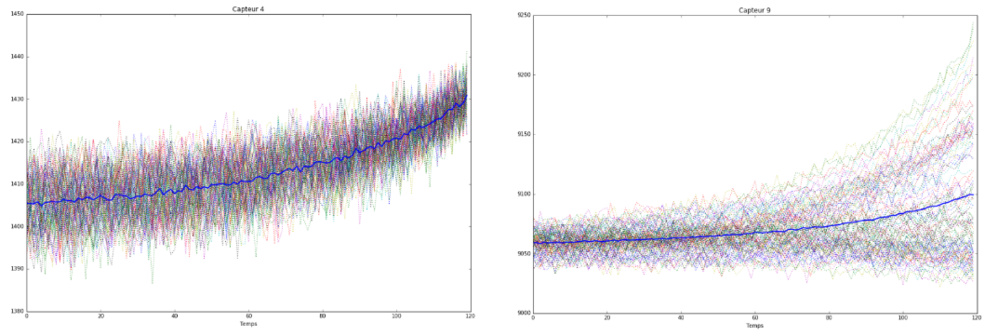

Exemple de comportements de deux capteurs sur 100 expériences: les 120 dernières mesures avant la défaillance.

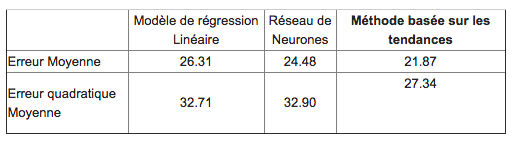

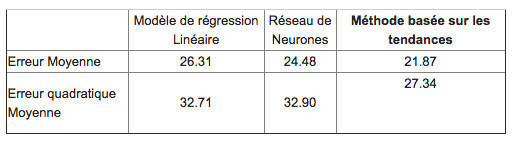

Cette méthode a été comparée avec deux méthodes classiques: régression linéaire et réseau de neurones. L'erreur du RUL estimé est:

Cette méthode a été comparée avec deux méthodes classiques: régression linéaire et réseau de neurones. L'erreur du RUL estimé est:

Parmi les trois méthodes, l’analyse à base de tendances fournit un résultat intéressant et permet d’avoir une interprétation de comportement des mesures des capteurs, ce qui permet une vérification éventuelle dans le cas où un retour d’expertise technique sur la machine est disponible.

Conclusion

On constate un fort intérêt de la R&D sur les méthodes de Maintenance Prédictive. La réalisation d’un projet de MP nécessite des ressources techniques et humaines:

- Les données collectées de surveillance des machines deviennent de plus en plus abondantes et de types différents. Leur stockage nécessite des architectures appropriées et leur traitement doit de plus en plus se faire en temps réel.

- L’extrême variété des données et des enjeux nécessite des compétences pointues en modélisation et en ingénierie des variables (« feature engineering »).

Enfin, attention aux boites noires ! Les enjeux humains et financiers des problèmes de maintenance ne permettent pas un traitement automatique des mesures, même dans un cadre Big Data ! Il faut des outils et une démarche qui offrent une cohérence entre les modèles utilisés et les caractéristiques des données et nécessitent une confirmation d’un retour d’expert.

- Les données collectées de surveillance des machines deviennent de plus en plus abondantes et de types différents. Leur stockage nécessite des architectures appropriées et leur traitement doit de plus en plus se faire en temps réel.

- L’extrême variété des données et des enjeux nécessite des compétences pointues en modélisation et en ingénierie des variables (« feature engineering »).

Enfin, attention aux boites noires ! Les enjeux humains et financiers des problèmes de maintenance ne permettent pas un traitement automatique des mesures, même dans un cadre Big Data ! Il faut des outils et une démarche qui offrent une cohérence entre les modèles utilisés et les caractéristiques des données et nécessitent une confirmation d’un retour d’expert.

Autres articles

-

Boomi et VISEO officialisent leur partenariat pour accompagner les entreprises dans leurs projets stratégiques de Data Management

-

VISEO se dote de l’expertise de Sidetrade comme puissant levier de transformation et d’innovation

-

Repenser le prototypage de vos solutions avec SAP Build

-

Les dessous d’un projet de Data Science

-

Business Intelligence et Data : 6 tendances clés